|

Bei EKO Stahl in Eisenhüttenstadt, leistungsfähige ARCELOR-Tochter seit 2002, wurde zum Jahreswechsel 2003/2004 die Bandverzinkungsanlage Nr.1 (VZA1) einer umfangreichen Modernisierung unterzogen. Die Anlage produziert feuerverzinkten Bandstahl im Dickenbereich von 0,35 - 3,0 mm sowie Breitenbereich von 660-1600mm.

Bestandteil der Modernisierungsmaßnahmen war u.a. der Einbau einer modernen Inspektionskabine durch die Fa. PROKONING GmbH, Berlin.

Ziel der Modernisierung war die Erhöhung der Anlagenkapazität bei gleichzeitiger Verbesserung der Erzeugnisqualität. EKO rüstet sich damit für die ständig wachsenden Anforderungen der Verbraucher und insbesondere der Automobilindustrie, die einen steigenden Anteil der hier erzeugten verzinkten Bleche und Bänder abnimmt.

Inzwischen produziert die VZA1 bereits wieder, die vorgesehene Anfahrkurve wird eingehalten.

|

|

Im Visier: höchste Bandqualität - nur fehlerfreies Material darf zum Kunden gelangen

Hohe Kundenzufriedenheit durch einwandfreie Produktqualität steht im Mittelpunkt der Anstrengungen der VZA1-Mitarbeiter. Unter diesem Gesichtpunkt war der Einbau der modernen Inspektionskabine im Auslaufbereich der VZA1 eine der wesentlichen Maßnahmen zur Qualitätssicherung durch die realisierten Modernisierungsmaßnahmen.

In der neuen Kabine wird das durchlaufende Band von erfahrenem Personal einer visuellen Oberflächenkontrolle unterzogen. Ziel ist es, alle relevanten Oberflächendefekte zu erkennen und damit die Voraussetzungen zu schaffen, dass nur absolut fehlerfreies Material zur Auslieferung gelangt.

|

|

Auftrag für komplette Inspektionskabine an PROKONING GmbH, Berlin

Mit der Lieferung des Kabinengehäuses und der kompletten inspektionstechnischen Ausstattung wurde die Firma PROKONING GmbH, Berlin beauftragt.

PROKONING, ein neuer Name in der konventionellen Oberflächeninspektion, kann jedoch auf solides Fachwissen in diesem speziellen Segment zurückgreifen. Der Grund dafür ist, dass einige Spezialisten der

Firmen Aurotech und HÖRMANN Berlin, die in der Vergangenheit verschiedene Projekte im Bereich der Oberflächenkontrolle für EKO realisiert hatten (z.B. Inspektion VZA2, Bandinspektionslinie, Inspektion Schubbeize u.a.,

stahlmarkt berichtete wiederholt, zuletzt in 04/2003) bei PROKONING eine neue fachliche Heimat gefunden haben.

Dies und die Konkurrenzfähigkeit des unterbreiteten Angebots gaben bei EKO den Ausschlag für die Auftragsvergabe an PROKONING.

Den Unterauftrag für das Kabinengehäuse sowie das angesetzte Auslauf-Steuerhaus erhielt die Fa. ISB Salzwedel, die in der Vergangenheit bereits mehrere Kabinen und Steuerhäuser an EKO geliefert hat.

|

|

Kabine und Inspektionsausrüstung bieten gute Voraussetzungen für visuelle Kontrolle der Bandoberfläche

Die Inspektionskabine ist klimatisiert, verfügt über Abmessungen von ca.

L X B X H = 10,3 X 6,0 X 6,0m und bietet damit im Vergleich zu den außerordentlich beengten Verhältnissen des bisherigen Inspektionsarbeitsplatzes der VZA1 ausgezeichnete Bedingungen für die Durchführung der Inspektionsaufgaben.

Die Kabine ist unterteilt entsprechend der Bewegungsrichtung des Bandes in einen waagerechten und einen senkrechten Inspektionsabschnitt (Längsschnitt durch die Kabine s.Abb.1). Die Änderung der Bewegungsrichtung des Bandes beim

Passieren der Kabine wird durch entsprechende Umlenkrollen gewährleistet.

Die Kontrolle der Bandoberfläche durch den Inspekteur erfolgt von seinem ständigen Arbeitsplatz vor dem waagerechten Inspektionsabschnitt. Er kann von hier aus auf einer Länge von ca. 6m die Oberseite des waagerecht laufenden Bandes

überblicken und hat gleichzeitig die Möglichkeit, über den Spiegel hinter dem senkrechten Inspektionsabschnitt die Unterseite des Bandes über eine Länge von ca. 3,50m zu beobachten (s. Abb. 2)

Erkannte Oberflächenfehler werden vom Inspekteur dabei klassifiziert und mittels Handeingabepult in das mitlaufende Fehlerprotokoll eingegeben, welches anschließend für die nachfolgende Auswertung und Bearbeitung zur Verfügung steht.

Zur genauen Prüfung von Fehlern – überwiegend handelt es sich um periodisch wiederkehrende Defekte - kann sich der Kontrolleur zum vertikalen Inspektionsabschnitt begeben, hier nah an das vertikal laufende Band herantreten und die

Fehlerbegutachtung aus unmittelbarer Nähe vornehmen. Die Kabine ist in diesem Bereich ca. 6m hoch, was auch gute Voraussetzungen dafür schafft, aus dieser Perspektive das Vorhandensein von Bandunebenheiten zu prüfen (z.B. Mitten- oder Randwellen).

|

|

Optimale Inspektionsbeleuchtung – entscheidende Bedingung für Fehlererkennung

Wichtige Bedeutung für das Erkennen von Oberflächenfehlern durch das Auge des Betrachters hat eine optimierte Inspektionsbeleuchtung. Dies betrifft insbesondere solche Faktoren wie die Helligkeit der Ausleuchtung, das Farbspektrum, den Einfallwinkel der Lichtstrahlung sowie die Vermeidung ungewünschter Blendwirkungen. Zu berücksichtigen ist dabei, dass aufgrund der differierenden Seheigenschaften unterschiedliche

Betrachter zu unterschiedlichen Prüfergebnissen kommen können. Daraus folgt die Notwendigkeit, die Beleuchtung, insbesondere die Leuchtstärke, möglichst individuell für den einzelnen Kontrolleur anzupassen. Aus diesem Grund wurde die Inspektionsbeleuchtung der Kabine in 6 Teilsysteme unterteilt, deren Leuchtstärke mittels entsprechender Dimmschalter im Steuerpult des Inspektionsarbeitsplatzes individuell eingestellt werden können.

Verwendet werden aus diesem Grund ausschließlich Beleuchtungssysteme mit hohem Dimmgrad sowie geringer Regelträgheit.

Im waagerechten Inspektionsbereich wurde ein Lichtband der Abmessung 1560X5160mm ca.90cm über dem Band installiert. Das Lichtband besteht aus einer Kombination von Schwarzfeld- und Prismenfeldleuchten, bestückt mit insgesamt 21 Stück 58W-LS-Röhren, anteilig weiß und grün, sowie den erforderlichen EVG´s. Leuchten dieser Art, ursprünglich als Oberflächenkontrollleuchten für die Fertigung und Lackierung von Karosserien in der Autoindustrie entwickelt, werden inzwischen auch in der Bandstahlproduktion und anderen vergleichbaren Fertigungen mit Erfolg eingesetzt.

Die Wirksamkeit dieser Leuchten beruht darauf, dass Oberflächendefekte von bewegten Objekten für das Auge des Betrachters dann besonders gut sichtbar werden, wenn bei der Bewegung Bereiche unterschiedlicher Ausleuchtung (Helligkeit, Farbe, Einstrahlwinkel) durchlaufen werden.

Im senkrechten Inspektionsbereich wurden asymmetrische Halogen-Parabolstrahler eingesetzt, je 4 Strahler auf jeder Bandseite. Die Strahler sind über die Höhe des 6m hohen

vertikalen Inspektionsabschnitts verteilt angebracht und strahlen das Band schräg von oben nach unten an. Als Leuchtmittel kommen 500- bzw. 750W-Halogenstäbe zum Einsatz.

Die Verwendung dieser Strahler für Oberflächeninspektionsaufgaben ist nicht unproblematisch, weil eine ideal gleichmäßige Ausleuchtung des Bandes über die Höhe und die Vermeidung von störenden Lichtreflexionen nur bedingt möglich ist.

Die Einstellung der Strahler kann immer nur für einen Beobachtungsstandort optimiert werden. Dies war der Arbeitsplatz des Inspekteurs, sitzend am Steuerpult vor dem waagerecht laufenden Band, mit der Möglichkeit gleichzeitig beide Seiten des senkrechten Bandes zu beobachten. Beim Aufenthalt an anderen Standorten in der Kabine müssen zwangsläufig ungewollte und störende Reflexionen in Kauf genommen werden.

|

|

Gute Arbeitsbedingungen für das Personal sichern effektive Oberflächenkontrolle

Von Seiten des Betreibers wurde großer Wert auf optimale Arbeitsbedingungen in der neuen Inspektionskabine gelegt. Gute Arbeitsbedingungen für das Kontrollpersonal, das bedeutet wenig Ermüdung und damit hohe Aufmerksamkeit für jeden Fehler d.h. gute Inspektionsergebnisse über die ganze Schicht.

Die Kabine und das seitlich angeflanschte Auslaufsteuerhaus sind vollklimatisiert.

Wände und Decken sind gegen Lärm von außen schallisoliert und zusätzlich von innen mit Lochblechen verkleidet, wodurch Lärm, der in der in der Kabine entsteht, vermindert wird.

Die Kabinenwände und alle Einbauteile sind entsprechend Wunsch des Betreibers in einem freundlichen Beige-Farbton gehalten. Dies widerspricht der üblichen „Lehrmeinung“, wonach alles in der Kabine mattschwarz, weil reflexionsarm auszuführen ist. Der sonst übliche „black-box“-Eindruck stellt sich beim Betreten dieser Kabine nicht ein, was vom Betreiberpersonal nicht vermisst wird.

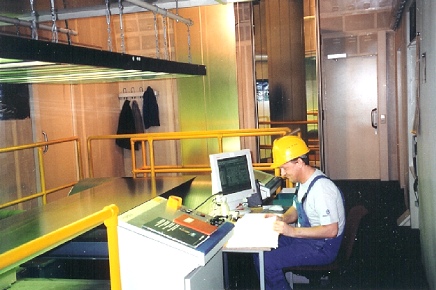

Die Oberflächeninspektion erfolgt durch den Kontrolleur bequem in sitzender Position. In seiner Reichweite befinden sich zwei Handsteuerpulte, welche alle erforderlichen Bedien- und

Eingabegeräte enthalten, einschließlich der 6 Dimmerschalter für die individuelle Einstellung der Inspektionsbeleuchtung.

|

Home

Home

Produkte

Produkte

PSMA

PSMA

Hubtreppe

Hubtreppe

Visuelle Inspektions-

Visuelle Inspektions- Referenzen

Referenzen

Kontakt

Kontakt

Impressum

Impressum